La haute précision dans de nouvelles dimensions

L'entreprise MIRAD Microwave AG à Wittenbach s'occupe du développement et de la fabrication de modules pour la communication par satellite. Dans le cadre de l'exploitation d'une nouvelle bande de fréquences à 60 GHz, l'entreprise a acheté un centre d'usinage à 5 axes VERSA 645 linear de Fehlmann AG. Lors du développement de nouveaux composants et des tests de qualification qui ont suivi, MIRAD a maintenant démontré qu'une précision finale des contours de 0,5 micromètre, ou même mieux, est devenue une réalité.

Les informations entre les satellites et la Terre sont transmises par des ondes électromagnétiques de l'ordre du gigahertz. Les satellites sont de plus en plus performants, les débits de données ne ces-sent d'augmenter et les bandes de fréquences disponibles sont à leur limite. Le passage à de nouvelles bandes de fréquences dans la gamme des 60 GHz s'est dessiné il y a un peu plus de cinq ans.

La société MIRAD s'est spécialisée dans les systèmes d'antennes pour les communications par satellite. Elle développe et fabrique des modules qui sont utilisés pour le traitement des signaux de communication. Ces modules sont intégrés aussi bien dans les satellites que dans les stations terrestres. MIRAD est par exemple le fournisseur de modules spécialement dimensionnés utilisés par l'Agence spatiale européenne (ESA) pour la communication et le contrôle de ses sondes interplanétaires.

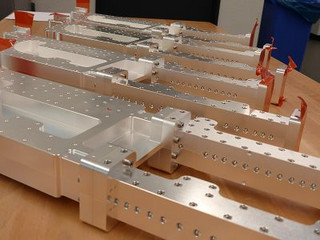

Les composants cubiques de ces groupes de construction sont aujourd'hui fabriqués chez MIRAD exclusivement sur des centres d'usinage FEHLMANN. En ce qui concerne la précision des contours et la qualité de la surface, les exigences posées à ces modules sont très élevées et augmentent proportionnellement avec I 'accroissement de la fréquence. Pour obtenir à 60 GHz des propriétés de transmission comparables à celles de la bande de fréquence de 30 GHz, désormais établie dans le monde entier, une précision mécanique des contours d'un micromètre doit être respectée.

Pour la réalisation des composants fonctionnels, MIRAD choisit exclusivement des contours de 2,5 D, usinés dans la masse avec un angle de positionnement fixe. Afin de minimiser les pertes de signal, les surfaces sont ensuite argentées (épaisseur de couche de 15 à 20 micromètres) et fraisées à la cote théorique définie au cours d'un processus ultérieur. Ce processus ultérieur, qui a généralement lieu deux à quatre semaines plus tard, pose des exigences élevées tant aux opérateurs qu'à l'infrastructure, car seuls 5 micromètres d'argent au maximum peuvent encore être enlevés.

L'ensemble du processus de fabrication a été développé et affiné durant plusieurs mois. Les premiers essais ont été réalisés sur une PICOMAX 56 équipée d'un 4e axe. La répétabilité des résultats en fonction de la stratégie de fraisage et du choix de l'outil était particulièrement intéressante. Après une phase d'essai intensive et relativement longue, Tony Blättler, directeur de MIRAD AG, était finalement convaincu que l'investissement dans une VERSA 645 linear de Fehlmann permettrait d'atteindre un objectif réaliste dans le domaine du nanomètre.

Après l'achat de la VERSA 645 linear et l'approche du domaine nanométrique (domaine nm), d'autres obstacles ont dû être surmontés. Il a fallu modifier le système de climatisation existant pour homogénéiser les flux d'air, remplacer l'émulsion de refroidissement et prendre des mesures de soutien pour les échangeurs de chaleur livrés par la machine. Par exemple, l'aspiration rejette les brouillards d'émulsion de la machine à l'extérieur du local d'usinage. Toutes ces mesures ont permis d'augmenter la reproductibilité au fil du temps et ont finalement conduit à des résultats très satisfaisants.

La preuve que l'on travaille aujourd'hui effectivement à l'échelle du nanomètre peut finalement être apportée par MIRAD en laboratoire, à l'aide de dispositifs de mesure par micro-ondes, de manière claire et indubitable sur un contour critique aux propriétés de transmission symétriques. En moyenne, on obtient pour ces composants une précision de contour < 500 nm (0,5 µm) et dans des cas particuliers < 200 nm (0,2 µm). La fabrication du composant dure environ 8 heures avec 30 outils différents dans une plage de diamètres de 1 mm à 5 mm. Les surfaces planes et laminées sont parcourues en plusieurs étapes afin de "détendre" partiellement les surfaces et d'éliminer les bavures. Le plan d'usinage est incliné environ 100 fois.

Il est arrivé une période ou la précision des contours était nettement moins bonne. Mais cela était dû à la construction d'une nouvelle halle de fabrication à proximité immédiate. Pendant la construction, les machines de compactage ont fait vibrer la VERSA et la précision recherchée n'a plus pu être atteinte. Heureusement, la Fehlmann n'était pas en cause.

Dans ce domaine, tout doit être parfait

Pour Urs Schmid, directeur technique chez Fehlmann AG, cette précision ne va pas non plus de soi : "Sur un centre d'usinage à 5 axes, on ne peut pas simplement fraiser dans la plage de 0,5 µm. Pour cela, il faut beaucoup de savoir-faire et d'input de l'utilisateur, il faut considérer les processus de manière intensive et il faut savoir ce que l'on fait. Cela ne se fait pas en appuyant sur un bouton". Et Adrian Tobler, directeur des ventes pour la Suisse chez Fehlmann AG, ajoute : "Nous avons trouvé des conditions idéales chez MIRAD. Cela commence par un sol stable, des locaux climatisés et un personnel qualifié, ce qui est extrêmement important. Côté machine, on a notamment recours à des liquides de refroidissement tempérés et à des porte-outils très bien équilibrés. Le fait que la machine ne soit pas directement exposée aux rayons du soleil est une autre pièce du puzzle qui contribue à cette précision". Le palpeur de mesure et son positionnement axial par rapport à la pièce à usiner jouent également un rôle particulier. En effet, si l'on observe la pièce au microscope, on constate que même les fraises parfaites et coûteuses laissent toujours un motif de creux et de crêtes sur la surface de la pièce. Or, si par hasard on palpe un pic d'un côté et une cavité du côté opposé, cela entraîne rapidement une erreur de palpage de l'ordre de 0,5 µm.

Selon Tony Blättler, une précision de contour de 0,5 µm n'est pas possible en mode automatisé, ou alors seulement dans des cas exceptionnels. Le personnel spécialisé attentif à la machine remarque souvent les plus petites irrégularités qui ne sont pas détectées par le logiciel.

Focus sur MIRAD Microwave AG

Depuis 1989, l'entreprise ne cesse de poser des jalons avec des développements de systèmes passifs à haute fréquence utilisés dans les grandes antennes de stations terrestres de satellites. Elle est considérée comme leader dans le développement, la fabrication et la mise à disposition de systèmes et de composants passifs à micro-ondes pour l'industrie des communications par satellite. Elle est également un partenaire fiable pour les innovations de 1 à 70 GHz. En outre, MIRAD dispose d'une infrastructure de mesure moderne pour tester le comportement électrique et mécanique des systèmes et composants développés. Les composants délicats et exigeants sont fabriqués en interne chez MIRAD.

Une information intéressante en marge

Certains composants sont également argentés. Chez MIRAD, on choisit ici une épaisseur de couche relativement importante, de 15 à 20 micromètres. Les pièces sont ensuite fraisées sur mesure dans une plage de 3 à 5 µm.

Il est à noter que

La broche motorisée à faibles vibrations (HSK-E40 avec 42.000 min-1) ainsi que le fait que seuls deux axes sont réalisés côté outil contribuent également à cette précision. Il en résulte une grande rigidité et une grande précision dans l'axe de l'outil pour des surfaces de haute qualité.

Contact

MIRAD Microwave AG

Hofstetstrasse 6

CH-9300 Wittenbach

Tél. +41 71 352 50 80

www.mirad.ch