Die effiziente Alternative für mehr Durchsatz

RÖLTGEN GmbH & Co. KG - Für gewöhnlich sieht man die Präzisions-Fräsmaschinen PICOMAX 56 von Fehlmann in Ausbildungswerkstätten oder auch da, wenn es um die manuelle Bearbeitung mit Bohrhebel und Handräder geht. Speziell diese Handräder in Kombination mit einer CNC-Steuerung waren es, die man beim Unternehmen RÖLTGEN-Marking Systems als effiziente Alternative in der Einzelteil- und Kleinstserienfertigung zu einem Mehr-Achs-Bearbeitungszenter sah.

Die Maschine mit einer uralten Philips-Steuerung für die Fertigung von Einzelteilen und Kleinstserien wie Maschinentische, Abdeckplatten oder auch Führungsleisten war in die Jahre gekommen. Es musste investiert werden. Und so plante man in Solingen beim Unternehmen RÖLTGEN Marking-Systems zunächst mit einem neuen 3-Achs-Bearbeitungszenter. Nach Rücksprachen mit den verantwortlichen Mitarbeitern wuchs aus diesen drei Achsen aber schnell der Wunsch nach einem 5-Achs-Bearbeitungszenter. Zu diesem Zeitpunkt zog Geschäftsführer Frank Baehr dann allerdings schnell die „Notbremse“, denn nach seiner Meinung rechtfertigte das Werkstückspektrum solch eine enorme Investition in keinster Weise: “Die Bauteile, die wir auf dieser Maschine fertigen, wurden bislang konventionell bearbeitet. Bei der geplanten Neuinvestition wurden da allerdings Wünsche geäußert, die betriebswirtschaftlich nicht mehr vertretbar gewesen wären. Wir hatten hier aber noch das zusätzliche Problem, wir hätten den Mitarbeiter in diesem Bereich mit einer neuen Steuerung konfrontieren müssen. Auf die Gefahr hin, dass er eventuell mit seinen Programmierkenntnissen überfordert sein könnte, erschien uns die Variante mit den Handrädern und Bohrhebel als sinnvolle Alternative. Er hatte so ja die Möglichkeit, sich manuell zu behelfen.“ Weil man in Solingen mit der Investition künftig aber zudem flexibel sein wollte, nach einer kleinen kompakten Maschine suchte, informierte und verglich man demnach relativ intensiv und lange am Markt. Obwohl man gedanklich schon bei einer anderen Lösung war, hat man sich dann doch besonnen und sich für die PICOMAX 56 in der L-Version entschieden. Die Gründe dafür waren unterschiedlicher Natur. So verfügten beispielsweise vergleichbare Maschinen mit Steuerung und Handrädern über keine Werkzeugwechsler. Oder aber es standen keine elektronischen Handräder zur Verfügung, mit denen man auf Knopfdruck auf CNC-Achsen umswitchen konnte. Bei der PICOMAX 56 kann man dagegen beide Achsen parallel verfahren, hat die Möglichkeit, mit einem automatischen Werkzeugwechsler ein komplettes CNC-Programm ablaufen zu lassen und mit den Handrädern, mit dem Bohrzyklus „mal eben schnell“ etwas anders fertigen.

Universell, flexibel und vollwertig

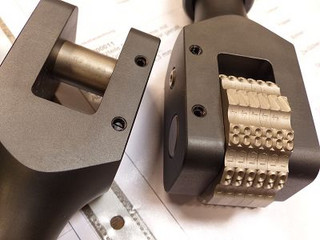

Zusätzlich hat man bei RÖLTGEN in eine vierte Achse mit einem Teilkopf und die L-Version investiert. Die L-Version deshalb, weil in dieser Ausführung im Gegensatz zur Standard-Version ein auf 800 mm verlängerter X- Verfahrweg und eine Aufspannfläche von 1400 x 480 mm zur Verfügung stehen. Lange Werkstücke wie beispielsweise die Wellen und Führungsleisten bei RÖLTGEN können so ohne Umspannen in einer Aufspannung bearbeitet werden. Auf Grund der Tischgröße und dem Verfahrweg kann man den Teilapparat und Reitstock so setzen, dass der Verfahrweg z.B. beim Bearbeiten einer Welle nicht eingeschränkt wird. Eine Zusatzinvestition die sich seit geraumer Zeit rechnet, denn in Solingen wächst derzeit der Bereich Formatteile für die Pharmazie. Konkret geht dabei um die Fertigung von Heißsiegelwalzen für Blister-Verpackungen, die sich mit der vierten Achse und dem Reitstock wesentlich effizienter bearbeiten lassen.

Ein weiterer Aspekt sind tiefe Bohrungen, die mit der PICOMAX 56, bzw. einer IKZ von 40 bar kein Problem darstellen.

Alles in allem sollte es bei RÖLTGEN also durchaus für die Bearbeitung unterschiedlichster Werkstoffe wie 1.2842, 12379 sowie Edelstahl und Kunststoffe eine vollwertige CNC Maschine sein, mit der man die üblichen Toleranzbereiche von plus minus zwei µm abdeckt. Das scheint gelungen. Mehr noch. Der Mitarbeiter auf den man zunächst Rücksicht nahm, ist mittlerweile so weit, dass er auch jede andere CNC Maschine programmieren und bedienen könnte. Nun spricht Fehlmann in diesem Zusammenhang ohnehin von einer Präzisions-Fräsmaschine mit einem völlig neuartigen, patentierten Bedienungskonzept. Demnach vereinen die TOP-Funktionen (Touch Or Program™) den CNC als auch den manuellen Betrieb und ermöglichen Fräs-, Bohr- und Gewindeschneidarbeiten an Einzelteilen ohne zeitaufwändiges Programmieren. Für Frank Baehr ist jetzt deshalb die Fertigung im eigenen Betrieb auch wieder in Ordnung: „Das ist zum einen ein zufriedener Mitarbeiter, dem wir die Chance gegeben haben, sich neu zu orientieren. Andererseits war es aber auch meine Absicht, mit der Maschine unseren Durchsatz zu steigern. Und auch das ist uns gelungen.“

Die RÖLTGEN Marking-Systems im Blickpunkt

Das Unternehmen konzentriert sich seit 75 Jahren auf die Konstruktion und Herstellung von Werkzeugen zur individuellen Kennzeichnung von Industrieprodukten aller Art. Als mittelständisches Familienunternehmen in der dritten Generation entwickelte sich RÖLTGEN zu einem der führenden Hersteller und zählt Industriezweige wie Automotive, Luft- und Raumfahrt, den Stahl- und Maschinenbau sowie Verpackungsmaschinen, Pharma-, Lebensmittel- und kosmetische Industrie zum Kundenkreis. Neben dem umfangreichen Standardsortiment sind ca. 80% der Produktion Sonder- und Einzelanfertigungen, wie Rohre, Brammen, Gussformen oder auch Turbinenblätter.

Interessantes am Rande

Die gesamte Produktion bei RÖLTGEN ist auf Nachhaltigkeit, den verantwortungsvollen Umgang mit Umwelt und Ressourcen ausgerichtet. Eine effiziente Reinigungsanlage der Galvanikabwässer, eine Regenwasser-Aufbereitungsanlage und -Nutzung sowie ein große Photovoltaikanlage werden bereits seit Jahren genutzt.

Nebenbei bemerkt

Wie effizient sich die PICOMAX 56 L TOP in der Kleinserienproduktion nutzen lässt, machen die Ausstattungsmerkmale deutlich: Heidenhain Steuerung TNC 620, eine flüssigkeitsgekühlte und drehmomentstarke Motorspindel für das universelle Fräsen bis 12'000 U/min sowie Z/S-interpoliertes Gewindeschneiden, 3D-Fräsen, Ausdrehen, etc.

Kontakt

RÖLTGEN GmbH & Co. KG

Herr Frank Baehr

D-42699 Solingen

Tel.+ 49 212 / 33 99 – 0

www.roeltgen.de